Ersatzteil-Pricing: Die verborgene Goldmine im Maschinenbau | Online-Tool | Podcast

Ein Vertriebsforensik® – Online-Tool

Haben Sie sich je gefragt, warum manche Hersteller im Service Traum-Margen erzielen, während andere kaum kostendeckend arbeiten? Das Geheimnis liegt nicht im Produkt, sondern in der Psychologie der Dringlichkeit und Compliance.

Lesen Sie, wie Sie mit einer simplen Änderung Ihrer Kalkulation zweistellige Margensprünge realisieren können und testen Sie es direkt mit meinem kostenlosen Online-Rechner.

Ersatzteil-Pricing: Die verborgene Goldmine im Maschinenbau

Er starrte auf die Zahl. Dann noch einmal. 67 Prozent.

Nicht der Umsatz – der Gewinn. Zwei Drittel des operativen Ergebnisses kamen aus einem Geschäftsbereich, den er jahrelang als Nebenschauplatz betrachtet hatte. Während im Neumaschinengeschäft jeder Euro dreimal umgedreht wurde, lag im Aftermarket ein Schatz vergraben.

Der Geschäftsführer dieses mittelständischen Maschinenbauers erkannte an jenem Dienstagmorgen: Sein Unternehmen verdiente sein Geld nicht dort, wo er es vermutete.

Das Problem? Die Preise basierten auf Excel-Formeln aus den Neunzigern.

Jeden Tag erlebt ein deutscher Maschinenbauer diesen Moment der Erkenntnis. Das Neumaschinengeschäft – über Jahrzehnte das Herzstück – ist zum Margenfresser geworden. Die wahre Profitabilität liegt im Service, in den Ersatzteilen, in jenem Geschäft, das früher als notwendiges Übel galt.

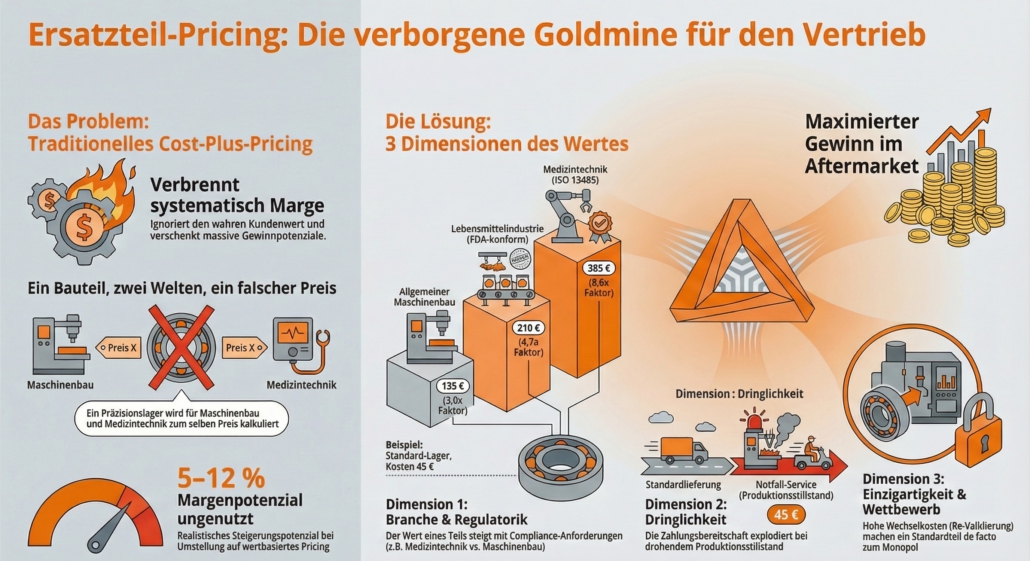

Zwischen Excel-Tabellen und Cost-Plus-Automatismen liegen Margenpotenziale brach. Realistische Margensteigerungen liegen bei 5-12 Prozentpunkten für das Gesamtportfolio, mit Ausreißern bis 25 Prozentpunkte bei vorher drastisch unterpreisten kritischen Teilen in regulierten Branchen. Traditionelle Kalkulationsmethoden ignorieren systematisch den tatsächlichen Wert, den Ersatzteile für Kunden schaffen.

Warum nicht 15-25 Prozent für alle? Die Realität zeigt: Vertrieb gibt Rabatte (real minus 10-15 Prozent), Wettbewerbsdruck limitiert bei Commodity-Teilen und Angst vor Volumenverlusten hemmt die Umsetzung.

Und sie übersehen eine fundamentalere Wahrheit: Identische Komponenten haben für verschiedene Kunden radikal unterschiedliche Werte. Ein Präzisionslager mag technisch identisch sein. Doch für einen Hersteller von Verpackungsmaschinen stellt es eine austauschbare Standardkomponente dar. Für einen Produzenten von Dialysegeräten ist es ein regulatorisch validiertes Bauteil mit umfassender Dokumentation. Der Wert unterscheidet sich um Faktor zehn.

Warum Cost-Plus Geld verbrennt

Traditionell folgte Ersatzteil-Pricing einer einfachen Logik: Einkaufs- oder Herstellkosten plus definierter Aufschlag gleich Verkaufspreis. Diese Cost-Plus-Methode wirkt transparent, nachvollziehbar und fair.

Sie ist jedoch ökonomisch naiv.

Sie ignoriert die zentrale Frage jeder Preisbildung: Welchen Wert schafft dieses Teil für den Kunden? Ein Ersatzteil, das einen mehrtägigen Produktionsstillstand verhindert, hat einen völlig anderen Wert als ein Standardfilter mit zehn verfügbaren Alternativen.

Noch gravierender: Die Cost-Plus-Logik unterstellt, dass identische Teile für alle Kunden denselben Wert haben. Ein Kugellagerhersteller produziert ein Präzisionslager in Serie. Technisch identisch, wird es in vier verschiedene Märkte verkauft. Die Herstellkosten betragen 45 Euro.

Die Preise variieren nicht nur nach Branche, sondern auch nach Teile-Komplexität:

Standard-Präzisionslager (Katalog-SKF 6205, Commodity)

Im allgemeinen Maschinenbau dient das Lager als Standardkomponente. Alternativen existieren von mehreren Anbietern. Der Austausch erfordert minimale Dokumentation. Verkaufspreis: 135 Euro (Faktor 3,0 auf Kosten).

In der Lebensmittelindustrie benötigt dasselbe Lager FDA-Konformität und Lebensmittelverträglichkeit. Rückverfolgbarkeit ist Pflicht. Der Produktionsstillstand einer Abfüllanlage kostet 8.000 Euro pro Stunde. Die Qualitätssicherung verlangt validierte Lieferanten. Verkaufspreis: 210 Euro (Faktor 4,7) – FDA-dokumentiert.

In der Medizintechnik explodieren die regulatorischen Anforderungen. ISO 13485-Zertifizierung, vollständige Materialdokumentation, Biokompatibilitätsnachweise und Validierung der Lieferkette sind obligatorisch. Jede Charge benötigt umfassende Prüfprotokolle. Die Produkthaftung erstreckt sich über Jahrzehnte. Der Austausch eines validierten Bauteils erfordert aufwendige Re-Qualifizierung. Verkaufspreis: 385 Euro (Faktor 8,6) – ISO 13485, Biokompatibilität.

Kundenspezifisches Präzisionslager (Custom-Entwicklung)

Bei kundenspezifischen Entwicklungen verschieben sich die Faktoren erheblich:

Allgemeiner Maschinenbau: 280 Euro Lebensmittelindustrie: 520 Euro Medizintechnik: 1.450 Euro

Der Unterschied: Commodity-Teile haben begrenzte Differenzierung (Faktor 3-9 auf Kosten). Kundenspezifische Teile rechtfertigen höhere Multiplikatoren (bis Faktor 32 bei Medizintechnik), weil Entwicklungskosten, proprietäre Technologie und Werkzeugbindung den Wert fundamental verändern.

Identisches Basisprodukt, Kostenbasis 45 Euro, Verkaufspreise zwischen 135 und 1.450 Euro bei Custom-Varianten.

Der Unterschied liegt nicht im Produkt. Er liegt im Wert, den Dokumentation, Validierung, Verfügbarkeitsgarantie und Risikoabsicherung schaffen.

Eigenteil vs. Fremdteil: Die fundamentale Unterscheidung

Bevor die multidimensionale Preisdifferenzierung greift, steht eine grundsätzliche Frage: Wer fertigt das Teil?

Die Unterscheidung zwischen Eigenteilen und Fremdteilen bestimmt die Pricing-Komplexität fundamental. Ein Eigenteil wird vom OEM selbst gefertigt. Die Herstellkosten sind bekannt, transparent und kalkulierbar. Der Wettbewerb ist definiert durch die Frage: Kann der Kunde das Teil anderswo beschaffen oder nachfertigen lassen?

Bei proprietären Eigenteilen mit Patentschutz oder konstruktiver Einzigartigkeit existiert faktisch kein Wettbewerb. Die Pricing-Macht ist maximal. Der Preis orientiert sich primär am Kundenwert, nicht an Wettbewerbspreisen.

Ein Fremdteil stammt von Zulieferern. Der OEM bezieht es von einem oder mehreren Anbietern und vertreibt es als Ersatzteil. Die Herausforderung: Der Kunde kann theoretisch denselben Lieferanten direkt kontaktieren oder das Teil über Distributoren beschaffen.

Die Vergleichbarkeit wird zum kritischen Faktor. Ein SKF-Lager mit öffentlicher Artikelnummer ist für jeden recherchierbar. Der Kunde sieht: Der OEM verlangt 210 Euro, SKF selbst bietet es für 145 Euro, der Distributor für 128 Euro.

Die Rechtfertigung des OEM-Aufschlags erfordert überzeugende Argumentation: Garantierte Passung und Kompatibilität mit der Maschinenspezifikation, Dokumentation und Rückverfolgbarkeit im Kontext der Gesamtanlage, technischer Support bei Einbau und Inbetriebnahme, sowie Gewährleistung für die Gesamtfunktion, nicht nur das Einzelteil.

Bei Eigenteilen ist die Preisgestaltung strategischer. Die Kosten sind Ausgangspunkt, nicht Grenze. Bei Fremdteilen wird die Preisgestaltung taktischer. Der Marktpreis bildet die Obergrenze, der Mehrwert bestimmt den realisierbaren Aufschlag.

Ein mittelständischer Sondermaschinen-Hersteller differenziert rigoros: Eigenteile folgen Value-Based Pricing mit Faktoren zwischen 4 und 12 je nach Kritikalität und Branche. Fremdteile werden mit moderaten Aufschlägen von 30-60 Prozent über Marktpreis kalkuliert, gerechtfertigt durch Service-Integration.

Die Mischkalkulation funktioniert: Hochmargige Eigenteile subventionieren wettbewerbsfähige Fremdteilpreise. Der Kunde erhält ein vollständiges Ersatzteil-Portfolio aus einer Hand. Der OEM sichert die Kundenbeziehung und verhindert, dass Kunden sich alternative Beschaffungskanäle aufbauen.

Die drei Dimensionen intelligenter Preisgestaltung

Modernes Ersatzteil-Pricing operiert in einem dreidimensionalen Raum: Branche und regulatorischer Kontext, Beschaffungsdringlichkeit, sowie Wettbewerbssituation.

Dimension 1: Branche bestimmt Wert

Die unterschiedliche Preisbereitschaft resultiert aus fundamental verschiedenen Entscheidungskriterien. Im allgemeinen Maschinenbau dominiert Kostenoptimierung.

In regulierten Branchen verschiebt sich das Paradigma.

Compliance wird zum dominanten Faktor. Ein nicht-validiertes Ersatzteil mag 70 Prozent günstiger sein. Aber die Verwendung riskiert Zulassungsverlust, Produktrückrufe und Reputationsschäden mit Kosten im Millionenbereich. Die Zahlungsbereitschaft für dokumentierte, validierte Originalteile ist entsprechend hoch.

Kritische Infrastrukturen operieren unter permanentem Ausfallrisiko. Die gesellschaftlichen und wirtschaftlichen Konsequenzen eines Stromausfalls oder Trinkwasserausfalls übersteigen jede Ersatzteilkostenoptimierung. Langfristige Verfügbarkeitsgarantien haben existenziellen Wert.

Dimension 2: Dringlichkeit als Werttreiber

Die zweite fundamentale Differenzierung ist zeitlich.

Derselbe Kunde bewertet dasselbe Teil unterschiedlich je nach Beschaffungssituation. Bei geplanter Wartung dominiert rationale Kostenoptimierung. Im Notfall kollabiert die Preissensitivität.

Ein mittelständischer Maschinenbauer bietet ein Steuerungsmodul an. Die Standardlieferzeit beträgt 10 Werktage zum Preis von 1.500 Euro.

Express-Lieferung in 3 Tagen: 2.100 Euro, plus 40 Prozent. Die Beschleunigung erfordert Priorisierung in der Produktion, Express-Logistik und Koordinationsaufwand. Kunden mit ungeplanten Wartungen oder knappen Zeitfenstern akzeptieren den Aufschlag.

Premium-Express in 24 Stunden: 3.200 Euro, plus 113 Prozent. Die Same-Day-Verfügbarkeit erfordert Lagerhaltung, Verfügbarkeitsgarantie und 24/7-Logistik. Kunden in kritischen Situationen zahlen den Premium.

Notfall-Service in 4 Stunden: 4.500 Euro, plus 200 Prozent. Ein On-Board-Courier (OBC) wird mit dem Teil direkt zum Kunden gesendet. Dieser Service greift bei Produktionsstillständen mit fünfstelligen Stundenkosten.

Dieselbe Komponente, vier Preispunkte zwischen 1.500 und 4.500 Euro. Die Kostendifferenz beträgt vielleicht 200 Euro. Die Wertdifferenz für den Kunden beträgt zehntausende Euro.

Die Zahlungsbereitschaft für Geschwindigkeit folgt einer klaren Logik. Jede Stunde Produktionsstillstand hat quantifizierbare Kosten. Entgangener Umsatz, laufende Fixkosten, Vertragsstrafen bei Lieferverzug und Reputationsschäden summieren sich.

Ein Automobilzulieferer mit 15.000 Euro Stundenverlust bei Produktionsstopp zahlt 3.000 Euro Aufschlag für 20 Stunden Zeitersparnis ohne zu zögern. Der Return on Investment liegt bei über tausend Prozent.

Traditionelle Pricing-Systeme erfassen diese Dynamik nicht. Sie kalkulieren Expressaufschläge basierend auf Mehrkosten, nicht auf Mehrwert.

Dimension 3: Wettbewerb und Einzigartigkeit

Einzigartigkeit bestimmt die Verhandlungsmacht. Aber Einzigartigkeit ist nicht binär. Es existiert ein Kontinuum von Commodity bis Monopol. Und die Position variiert nach Kunde und Situation.

Ein Standardlager ist im allgemeinen Maschinenbau eine Commodity. Dutzende Anbieter liefern funktional identische Teile. Die Preismacht ist minimal.

Dasselbe Lager ist für Medizintechnik ein validiertes Bauteil. Der Wechsel zu einem alternativen Lieferanten erfordert vollständige Re-Qualifizierung: Tests, Dokumentation, regulatorische Freigabe. Kosten und Zeitaufwand bewegen sich im fünfstelligen Bereich. Die scheinbare Commodity wird de facto zum Monopol durch Wechselbarrieren.

Bei kritischer Infrastruktur potenziert sich dieser Effekt. Langfristige Ersatzteilgarantien über 25 Jahre sind vertraglich fixiert. Der OEM ist der einzige Lieferant, der diese Garantie geben kann.

Vier Strategien zur Absicherung der Preisdifferenzierung

Um diese Preisdifferenzierung rechtssicher und marktkonform durchzusetzen, bedarf es mehr als nur neuer Preislisten.

Strategie 1: Artikelnummern-Management und Prozess-Validierung

Die Differenzierung auf Artikelnummern-Ebene ist der erste Schritt, aber sie muss substanziell unterfüttert sein. Es reicht nicht, nur das Etikett zu tauschen.

LAG-2025-ST für Standardmaschinenbau LAG-2025-FDA für Lebensmittelindustrie LAG-2025-MED für Medizintechnik

Die Varianten müssen sich in der Prozesskette unterscheiden. Die MED-Variante durchläuft eine separate Qualitätssicherungs-Straße. Chargentrennung im ERP, Zertifikatsverwaltung und lückenlose Rückverfolgbarkeit sind physische Realitäten, die Kosten verursachen, aber vor allem massiven Wert sichern. Nur so ist die Preisdifferenzierung vor einem Auditor und dem Kunden compliance-konform zu rechtfertigen.

Strategie 2: Value-Bundles und Kitting

Die zweite Verteidigungslinie liegt in intelligenter Bündelung von Ersatzteilpaketen (Kitting). Für Medizintechnik wird das Lager nicht isoliert verkauft. Es ist Teil eines validierten “MedTech Maintenance Kit” mit Lager, Dichtungen, Schmiermittel und Prüfprotokoll.

Der Kunde erhält einen Preisvorteil durch Bündelung und Prozessvereinfachung. Gleichzeitig ist der direkte Preisvergleich der Einzelteile unmöglich.

Die operative Logik überzeugt zusätzlich: Maschinen benötigen bei Wartung selten nur ein Teil. Der Einkauf über verschiedene Lieferanten bedeutet Mehraufwand – Teil hier, Schraube dort, unterschiedliche Lieferzeiten. Ein Wartungskit für eine Abfüllanlage enthält alle planmäßig zu tauschenden Komponenten in einer Lieferung. Einzeln kalkuliert kosten sie 2.400 Euro, das Kit wird für 1.950 Euro angeboten.

Der Kunde spart 19 Prozent, erhält garantierte Kompatibilität und muss nur eine Bestellung asulösen, statt sieben. Ein Lager im freien Markt kostet 135 Euro, im Kit ist es mit 180 Euro kalkuliert – durch die Kit-Ersparnis zahlt der Kunde effektiv aber nur 158 Euro. Der OEM realisiert höhere Margen, während der Preis verwässert wird.

Strategie 3: Service-Integration

Die nachhaltigste Verteidigung liegt in der Integration von Produkt und Service. Statt Ersatzteile zu verkaufen, werden Verfügbarkeitsgarantien angeboten.

Ein “Uptime-Garantie-Vertrag” für Medizintechnik umfasst nicht nur Teile, sondern proaktive Wartung, Predictive Maintenance, 4-Stunden-Reaktionszeit und Ersatzgerät bei Ausfall.

Die Teile selbst werden unsichtbar. Der Kunde kauft keine Lager mehr. Er kauft 99,8 Prozent Verfügbarkeitsgarantie. Der Preisvergleich mit Einzelteilen wird irrelevant.

Strategie 4: Überzeugende Wertkommunikation

Vergleichsrechner auf der Website illustrieren Total Cost of Ownership. Das 385-Euro-Medizintechnik-Lager wird verglichen mit einem 135-Euro-Standard-Lager. Die Rechnung berücksichtigt Ausfallwahrscheinlichkeit, Qualifizierungskosten bei Lieferantenwechsel, Risiko regulatorischer Non-Compliance und Produkthaftung.

Das Resultat: Das teurere Teil hat niedrigere Gesamtkosten über den Lebenszyklus.

Value-Based Pricing: Die Wertformel

Der optimale Preis eines Ersatzteils setzt sich aus mehreren additiven Komponenten zusammen. Obwohl die Basisformel Kosten enthält, ist der entscheidende Hebel der Value – also der Wert der Verfügbarkeit, der Sicherheit und der Dringlichkeit.

Die korrekte Formel lautet:

Preis = (Kosten × Basis-Multiplikator) + Branchen-Aufschlag + Dringlichkeits-Premium + Verfügbarkeits-Bonus – Kundenrabatt

Der Basis-Multiplikator orientiert sich an Herstellkosten plus Standardmarge für Standardanwendungen. Für Commodity-Teile beträgt er 2,5. Für funktionale Teile 3,0. Für Custom-Entwicklungen 5,0.

Der Branchen-Aufschlag reflektiert regulatorische Anforderungen, Dokumentationsaufwand, Haftungsrisiken und Verfügbarkeitserwartungen. Für Standardmaschinenbau beträgt er null. Für Lebensmittel 60 Prozent der Basiskalkulation. Für Medizintechnik 210 Prozent.

Der Dringlichkeits-Aufschlag bildet Zeitwert ab. Standard-Lieferung null. Express drei Tage 35 Prozent. Premium 24 Stunden 105 Prozent. Notfall vier Stunden 185 Prozent.

Der Verfügbarkeits-Bonus berücksichtigt Wettbewerbsintensität. Bei OEM-Monopol 25 Prozent Aufschlag. Bei begrenzter Verfügbarkeit 10 Prozent. Bei Commodity-Situation minus 15 Prozent.

Der Kundenrabatt berücksichtigt Kundenakquisitionskosten und Lifetime Value. Neukunden erhalten keinen Rabatt oder zahlen sogar Aufschlag für Onboarding. Bestandskunden Standard. Strategische Partner mit Rahmenvertrag erhalten 10-25 Prozent Rabatt.

Ein Ventil mit Kosten von 100 Euro für einen Medizintechnik-Neukunden in Notfall-Situation als patentiertes Monopolteil:

Basis: 100 Euro × 3,0 = 300 Euro Branche (Medizintechnik): +210 Prozent = +630 Euro Notfall-Premium: +185 Prozent der Basis = +555 Euro Verfügbarkeit (Monopol): +25 Prozent = +371 Euro Neukunden-Malus: 0 Prozent (kein Rabatt) Summe: 1.856 Euro

Dasselbe Ventil für einen strategischen Partner im Standardmaschinenbau mit zehn Tagen Lieferzeit als Commodity:

Basis: 100 Euro × 3,0 = 300 Euro Branche (Standard): 0 Euro Dringlichkeit (Standard): 0 Euro Verfügbarkeit (Commodity): -15 Prozent = -45 Euro Strategischer Partner: -20 Prozent = -51 Euro Summe: 204 Euro

Identisches Bauteil, Faktor 9 Preisunterschied. Beide Preise sind ökonomisch rational, weil sie unterschiedliche Wertkontexte reflektieren.

Die manuelle Kalkulation multidimensionaler Preise für hunderttausende SKUs ist unmöglich. KI-basierte Pricing-Engines automatisieren den Prozess. Wichtig dabei: Die Machine-Learning-Modelle dürfen nicht nur auf historischen (oft fehlerhaften) Transaktionsdaten trainieren, sondern müssen externe Marktsignale einbeziehen. Sie lernen, welche Faktorkombinationen welche Preisakzeptanz erzeugen.

Die Systeme generieren kundenspezifische Preislisten automatisch. Bei Angebotsanfrage analysiert die Engine: Kundenbranche Medizintechnik, Bestellhistorie zeigt Dringlichkeit, Teil ist Monopol-Komponente. Output: Empfohlener Preis 1.850 Euro.

Vom Produkt zum Service

Die Entwicklung endet nicht beim optimierten Ersatzteil-Pricing. Sie markiert den Beginn einer fundamentaleren Transformation. Der Verkauf von Teilen wird zum Teil servicebasierter Geschäftsmodelle.

Predictive Maintenance, IoT und KI ermöglichen es, nicht mehr Komponenten, sondern Verfügbarkeit zu verkaufen. Der Kunde kauft keine Ersatzteile mehr. Er kauft garantierte Uptime.

Performance-Based Contracting kehrt die Risiken um. Der Anbieter trägt das Ausfallrisiko und wird für Anlagenverfügbarkeit bezahlt. Das incentiviert höchste Komponentenqualität und optimale Wartung.

Equipment-as-a-Service löst den Maschinenbesitz komplett auf. Der Kunde mietet Produktionskapazität, der Anbieter bleibt Eigentümer und verantwortet den gesamten Lebenszyklus.

Diese Modelle verändern die Pricing-Logik fundamental. Statt transaktionaler Teilepreise entstehen langfristige Service-Revenues mit hoher Planbarkeit.

Der Aftermarket entwickelt sich vom nachgelagerten Servicebereich zum Kern des Geschäftsmodells.

Handlungsfelder für Entscheider

Die Transformation vom Kostenkalkül zum Werttreiber erfordert Entschlossenheit auf Leitungsebene.

1. Multidimensionale Segmentierung implementieren

Die Basis ist granulare Segmentierung nach Kritikalität, Wettbewerb, Kundenbranche und Dringlichkeit. Machine Learning automatisiert die Klassifizierung.

Quick Win: Start mit den umsatzstärksten 20 Prozent der SKUs. Manuelle Segmentierung dieser Teile generiert bereits substanzielle Margenverbesserungen.

2. Branchenspezifische Produktvarianten entwickeln

Identische Basisteile werden durch Dokumentation, Zertifizierung und Service differenziert. Separate Artikelnummern spiegeln die dahinterliegenden Qualitätsprozesse wider.

3. Transparente Dringlichkeits-Staffelung einführen

Vierstufige Lieferzeit-Optionen mit klaren Preisaufschlägen ersetzen intransparente Express-Zuschläge. Kunden wählen informiert zwischen Geschwindigkeit und Kosten.

4. Vertrieb transformieren

Systematische Trainings in Value-Selling und branchenspezifischer Argumentation. Bereitstellung von TCO-Rechnern und Sales-Tools.

5. Technologie-Stack modernisieren

KI-basierte Pricing-Software mit multidimensionalen Segmentierungsfunktionen, automatisierten Preisempfehlungen und CRM-Integration.

Der Preis als Wertsignal

Ersatzteil-Pricing ist mehr als Kalkulation. Es ist die Übersetzung von Wert in Zahlen. Ein Preis kommuniziert, was ein Unternehmen über den Wert seiner Leistung denkt.

Ein unterbewertetes kritisches Teil für Medizintechnik signalisiert Unsicherheit über den eigenen Wert. Ein überbewertetes Standardteil für Maschinenbau signalisiert Ignoranz gegenüber dem Markt. Ein undifferenzierter Einheitspreis ignoriert fundamentale Wertunterschiede.

Multidimensionales Value-Based Pricing bringt Preis und Wert in Einklang über alle Dimensionen: Branche, Dringlichkeit, Kundenbeziehung und Wettbewerbssituation. Es maximiert nicht nur Margen. Es schafft faire, transparente und nachhaltige Kundenbeziehungen.

Die Transformation vom Cost-Plus zum differenzierten Value-Based Pricing ist anspruchsvoll. Sie erfordert Daten, Technologie, neue Prozesse und kulturellen Wandel. Aber die Potenziale rechtfertigen den Aufwand.

Für Maschinenbauer bedeutet optimiertes Aftermarket-Pricing mehr als eine Margenchance. Es ist der Schlüssel zur nachhaltigen Profitabilität in Zeiten schrumpfender Neumaschinenmargen. Es ist die Basis für servicebasierte Geschäftsmodelle der Zukunft.

Disclaimer: Dieses Tool dient ausschließlich der Simulation und Illustration. Alle Ergebnisse sind ohne Gewähr und ersetzen keine professionelle Beratung. Es handelt sich um Wahrscheinlichkeiten, nicht um Garantien. Für Entscheidungen, die auf Basis der Simulation getroffen werden, wird keine Haftung übernommen.

Nutzen Sie dafür am besten einen Laptop oder PC.

.

Aftermarket Pricing Calculator

Fundierte Ersatzteilpreise basierend auf Branche, Kritikalität und Marktposition

ℹ So funktioniert der Calculator

1. Pricing-Audit: Bewerten Sie Ihre Reife (Daten, Prozesse).

2. Teiledaten: Geben Sie Kosten, Branche und Dringlichkeit ein.

3. Ergebnis: Erhalten Sie einen validierten Optimalpreis inkl. Herleitung.

1. Pricing-Reife-Audit

Beeinflusst den Sicherheitsfaktor der Kalkulation.

2. Ersatzteil-Daten

Ihre Pricing-Analyse

Wissenschaftlich hergeleitet und transparent berechnet.

💡 Strategische Empfehlung

Preisvergleich

.

Benötigen Sie Unterstützung bei der Herangehensweise und Umsetzung in der Praxis?

Sprechen Sie mich an!

FAQ – Häufige Fragen zum Ersatzteil-Pricing

.

1. Warum ist Cost-Plus-Pricing im Aftermarket problematisch?

Cost-Plus ignoriert systematisch den tatsächlichen Kundenwert, die Wettbewerbssituation, branchenspezifische Anforderungen und Dringlichkeitseffekte. Bei kritischen Monopolteilen in regulierten Branchen verschenkt diese Methode massive Margenpotenziale, während wettbewerbsintensive Standardteile oft zu teuer bepreist werden. Zudem behandelt Cost-Plus identische Teile für Medizintechnik und Maschinenbau gleich, obwohl die Wertunterschiede erheblich sind.

2. Ist es legal, identische Teile zu unterschiedlichen Preisen zu verkaufen?

Preisdifferenzierung ist zulässig, wenn sie sachlich gerechtfertigt ist. In der Medizintechnik ist dies meist gegeben: Ein Teil mit ISO 13485-Hintergrund erfordert separate Qualitätssicherungs-Prozesse, validierte Lagerung und lückenlose Chargendokumentation. Der höhere Preis spiegelt also reale Prozesskosten und Risikoübernahme wider, nicht nur ein anderes Etikett. Problematisch wäre nur willkürliche Diskriminierung ohne objektive Basis in Prozess oder Leistung.

3. Wie rechtfertige ich einem Kunden einen hohen Notfall-Aufschlag?

Transparenz und Wertkommunikation sind entscheidend. Der Kunde muss verstehen, dass der Aufschlag nicht willkürlich ist, sondern genuine Mehrkosten und Mehrwert reflektiert. Ein 4-Stunden-Notfall-Service erfordert Vorratshaltung, 24/7-Verfügbarkeit, On-Board-Courier-Logistik und Techniker-Bereitschaft. Gleichzeitig verhindert er Stillstandskosten, die den Aufschlag um ein Vielfaches übersteigen. Die Präsentation als Staffelung mit mehreren Optionen ermöglicht informierte Entscheidungen.

4. Welche Aufschläge sind bei branchenspezifischer Differenzierung realistisch?

Die Aufschläge variieren nach Branche und regulatorischen Anforderungen. Lebensmittelindustrie rechtfertigt typischerweise Faktoren von 1,5 bis 2,5 gegenüber Standardmaschinenbau. Medizintechnik erreicht Faktoren von 3 bis 6 bei Commodity-Teilen und bis zu 10 bei Custom-Entwicklungen. Kritische Infrastruktur mit langfristigen Verfügbarkeitsgarantien rechtfertigt Faktoren von 5 bis 8. Die Differenzierung muss durch dokumentierte Mehrleistungen gerechtfertigt sein: Zertifizierungen, erweiterte Dokumentation, Compliance-Support, Rückverfolgbarkeit, längere Gewährleistung.

5. Verliere ich nicht preissensible Kunden durch höhere Preise?

Differenzierung verhindert pauschale Verteuerung. Preissensitive Kunden in Standardanwendungen erhalten wettbewerbsfähige Preise für Standardvarianten ohne erweiterte Dokumentation. Gleichzeitig zahlen Kunden in regulierten Branchen Premium für Mehrwert, den sie benötigen. Die Kunst liegt in präziser Segmentierung: Nicht alle Preise steigen, sondern nur dort, wo Zahlungsbereitschaft existiert.

6. Welche KPIs messen den Erfolg differenzierter Pricing-Strategien?

Zentrale Metriken: Bruttomarge segmentspezifisch (Medizintechnik vs. Maschinenbau, Notfall vs. Standard), Deckungsbeitrag absolut und prozentual, Preisakzeptanzrate bei Neuangeboten, Kundenabwanderungsrate nach Branche, durchschnittliche Rabatthöhe, Anteil Premium-Services am Gesamtumsatz, Cross-Selling-Rate bei Bundles. Wichtig ist die Differenzierung nach Segment.

.

Glossar Ersatzteil-Pricing

.

Aftermarket: Der Markt für Ersatzteile, Service und Wartungsleistungen nach dem Verkauf der Hauptprodukte.

Branchendifferenzierung: Preisgestaltung identischer Teile zu unterschiedlichen Preisen basierend auf Kundenbranche und Anwendungskontext.

Cost-Plus-Pricing: Kostenorientierte Preisbildungsmethode, bei der auf die Herstell- oder Einkaufskosten ein definierter prozentualer Aufschlag addiert wird.

Dringlichkeits-Pricing: Preisdifferenzierung basierend auf Liefergeschwindigkeit und zeitlicher Dringlichkeit.

Kitting: Das Bündeln von Einzelteilen zu sets oder Baugruppen (Kits) für spezifische Arbeitsgänge oder Aufträge.

Qualifizierungskosten: Kosten für den formalen Nachweis, dass Ausrüstungsgegenstände oder Anlagen für ihren vorgesehenen Zweck geeignet sind (häufig in Pharma/MedTech).

On-Board-Courier (OBC): Logistikdienstleistung, bei der ein Kurier eine Sendung persönlich als Passagier im Flugzeug begleitet, um maximale Geschwindigkeit und Sicherheit zu gewährleisten.

Value-Based Pricing: Wertorientierte Preisbildung, die den Preis am wahrgenommenen Kundenwert statt an den Kosten orientiert.

SKU (Stock Keeping Unit): Lagerhaltungseinheit zur eindeutigen Identifikation eines Artikels.

OEM (Original Equipment Manufacturer): Originalhersteller der Maschinen und Anlagen.

Preiselastizität: Kennzahl, die angibt, wie stark sich die Nachfrage bei Preisänderungen verändert.

Total Cost of Ownership (TCO): Gesamtbetriebskosten über den kompletten Lebenszyklus.

Artikelnummern-Management: Strategie zur Differenzierung technisch identischer Teile durch separate Artikelnummern für verschiedene Branchen.

Value-Bundle: Zusammenstellung mehrerer Komponenten zu einem applikationsspezifischen Kit.

Predictive Maintenance: Vorausschauende Wartung basierend auf Zustandsüberwachung und Datenanalyse.

IoT (Internet of Things): Vernetzung physischer Objekte über das Internet.

Servitization: Transformation vom produktzentrierten zum serviceorientierten Geschäftsmodell.

Performance-Based Contracting: Leistungsbasierte Vertragsmodelle, bei denen nicht Produkte, sondern definierte Leistungen oder Ergebnisse bezahlt werden.

.

.Wichtige Hinweise:.

- Die Annahmen sind idealisiert, um eine Veranschaulichung zu erreichen, die es ermöglicht, die Thematik besser zu verstehen.

- Die Ergebnisse dienen als Richtwerte für eine erste Orientierung.

- Sollten Sie Fehler entdecken, so nehmen Sie bitte Kontakt mit mir auf!

.

.

Weitere Artikel zu diesem Thema

Harvard Business Review: A Quick Guide to Value-Based Pricing

Prof. Roll & Pastuch: Pricing von Ersatzteilen

Marktpilot: Der ultimative Leitfaden für marktorientiertes Pricing

Quanos: Ersatzteil-Pricing

Podcast zu diesem Thema

Hören Sie hier einen Podcast zu diesem Thema. Der Podcast wurde von künstlicher Intelligenz generiert.

ICH UNTERSTÜTZE SIE AUF IHREM WEG

Als Stratege, Innovator und Macher tue ich die richtigen Dinge schneller richtig.

Gerne auch für Sie.

Gemeinsam können wir neue Marktchancen entdecken, das Produktbranding in die richtige Richtung lenken, Ihre Kunden besser verstehen – und sich von der Konkurrenz mit für die Zielgruppe maßgeschneiderten Produkten abheben. All das führt zu mehr Kundenzufriedenheit, einem größeren Kundenwert („Customer Lifetime Value“) und mehr Umsatzpotenzialen.

Können Sie es sich leisten, darauf zu verzichten?